上海奔爍咨詢公司

TEL: 4006-010-725

(上海) 電話|微信: 152-2175-9315

Q Q 客服: 2215501312

(青島) 電話|微信: 137-9194-1216

Q Q 客服: 1263118282

(北京) 電話|微信: 136-8120-0268

Q Q 客服: 2970890153

(杭州) 電話|微信: 158-6716-8335

Q Q 客服: 2668763939

(西安) 電話|微信: 139-0928-9277

Q Q 客服: 3568192523

(深圳) 電話|微信: 130-7782-9315

Q Q 客服: 574472821

氫氣氣瓶如何選材及生產?

文章錄入:上海奔爍咨詢 | 文章來源:壓力容器人 | 添加時間:2022-6-6

復合材料儲氫氣瓶由內至外包括內襯材料、過渡層、纖維纏繞層、外保護層、緩沖層。

儲氫氣瓶進行充氣的周期可能較長,而氫氣在高壓下又具有很強的滲透性,所以氫氣儲罐內襯材料要有良好的阻隔功能,以保證大部分的氣體能夠儲存于容器中。

因此氣瓶內膽多選用鋁合金材料,這是由于其與氫氣良好的相容性和抗腐蝕性能; 鋁合金材料的低密度、高比強度能夠在保障強度的前提下使氣瓶更加輕便; 鋁合金材料還擁有很好的導熱性能,在遇到意外事故發生燃燒時通過將熱量傳遞到閥門的易熔合金塞處,在高熱條件下使其熔化安全泄壓防止爆炸。

(2002 年,Lincoln公司成功研制了以高密度聚乙烯(HDPE)為內膽的復合材料 Tuff shell儲氫瓶,其最高工作壓力為95MPa。日本豐田公司研制出了35MPa和70MPa的Ⅳ型儲氫瓶,內膽為高密度聚合物,中層為耐壓碳纖維纏繞層,表層為玻璃纖維強化樹脂保護 層,其 中70 MPaⅣ型瓶的質量儲氫密度為5.7%;目前,該儲氫瓶已應用于 Mirai系列燃料電池車。2020年,日本八千代工業株式會社展示了儲氫壓力82MPa、儲氫容量280L 的Ⅳ型儲氫罐,代表了目前高壓氣態儲氫領域的最高水平。)

纖維纏繞層選用碳纖維作為增強材料,高強度、高模量的碳纖維材料通過纏繞成型技術而制備的復合材料氣瓶不僅結構合理、重量輕,而且良好的工藝性和可設計性在儲氫氣瓶制備上具有廣闊的應用空間。

氣瓶長期在充氣放氣條件下使用,內膽會產生疲勞裂紋,隨著氣瓶的使用裂紋會不斷擴大,導致氣瓶的失效形式表現為“未爆先漏”。耐疲勞性好的鋁內膽碳纖維纏繞氣瓶能夠很好地應對這一問題,提高氣瓶使用的安全性。在“863”項目的支持下,我國已掌握0.5mm 超薄鋁內膽的成型技術,實現了鋁內膽的批量化生產。

復合材料儲氫氣瓶的結構如圖1 所示,主體為鋁合金內襯材料以及碳纖維增強層結構。圖2為高壓儲氫氣瓶生產流程圖,包含了內膽制備過程、碳纖維纏繞過程以及相關檢測。

.png)

(1) 內膽設計技術

在傳統的鋁內膽全纏繞氣瓶強度設計中,一般不考慮內膽承載,理論上氣瓶的內壓完全由增強纖維承擔。但事實上,氣瓶內膽在工作壓力下始終處于拉應力狀態,這是制約氣 瓶疲勞壽命的關鍵因素。為同時滿足儲氫氣瓶重量輕、耐疲勞性好的要求,選擇合適的內膽形狀與尺寸意義重大。理論和實踐都證明,對纖維纏繞鋁內膽氣瓶,性能最高的為長徑比大于2的長圓柱體。

適當增加內膽壁厚,使疲勞裂紋擴展距離更長,能夠進一步增加氣瓶使用壽命。合理分配氣瓶各層所占比重,使內膽能夠滿足密閉條件提供足夠體積,并盡可能保證氣瓶“重量輕”這一特點,一般內膽所分配的比重在12% ~16%之間最為適宜。

內膽封頭的設計不僅要具備工藝的可設計性,還要滿足瓶體自身結構要求。常見的封頭形式有等應力封頭、平面纏繞封頭、橢球形封頭等。鋁內膽的無焊縫連接封頭能夠提高氣瓶的耐疲勞性能并能很大程度地降低成本。采用碳纖維纏繞成型技術制備的氣瓶,內膽封頭形式多選擇橢球型封頭或等應力封頭,內膽為橢球形時,在纏繞成型中可根據需求設定纖維對封頭的包覆,常采用“3-1”線型或“5-2”線型,選取合適尺寸,使纖維均勻鋪覆在內膽封頭表面。

(2) 內膽自緊技術

儲氫氣瓶長期于反復充氣放氣條件下工作,容易發生疲勞損傷,因此需要良好的耐疲勞性。在進行疲勞實驗時,由于碳纖維層的比強度、比模量遠高于鋁內膽,在相同的應變下,即使鋁內膽已經屈服,碳纖維還處于低應力狀態,其優良的高強度性能得不到充分發揮。氣瓶每次卸壓后,結構中仍有殘余應力,這些殘余應力的不斷累積會對工作應力有很大影響,特別是對氣瓶的使用壽命會有較大負面影響。

為了降低或消除這種影響,可以在氣瓶使用前為其施加一個預應力,產生自緊。通過給氣瓶一個大于鋁內膽屈服應力且小于纖維纏繞層破壞應力的內壓,使內襯形成一定的塑性形變,再完全卸載,內襯的塑性形變不消失,而外部纖維纏繞層的彈性應力一部分消失,另一部分對內襯產生外壓作用,使內襯整體受到外壓,達到屈服強度,產生很強的自緊效應。同時,纏繞成型工藝中纖維張力需要遞減,可以使各束纖維所受張力更加均勻,充分利用纖維強度。內膽壓應力越大,氣瓶的耐疲勞性越好,但當自緊壓力過大時,內膽會產生微觀缺陷并不斷擴大,導致氣瓶結構破壞。

(3) 纏繞成型工藝

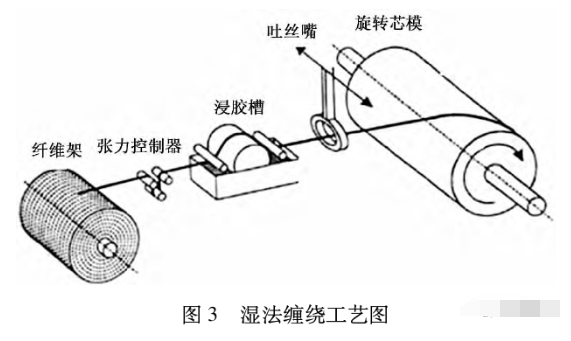

碳纖維纏繞成型工藝可分為濕法纏繞和干法纏繞,其中濕法纏繞由于其成本較低、工藝性好,因此應用較為廣泛,圖3為濕法纏繞體系工藝圖。

我國現階段尚不能實現大型纏繞設備的生產制造,但在纏繞成型工藝的研究上仍取得了一定成果。2006 年北京化工大學引進國內第一臺六維纏繞機,隨后武漢理工大學、哈爾濱工業大學、上海石化研究院等高校、企業也相繼投入纏繞成型工藝的研究,形成了各具特色的纏繞工藝體系。

纖維纏繞層的設計需要考慮纖維的各向異性,根據其結構要求,通常采用層板理論和網格理論來計算容器封頭、內襯、纖維纏繞層的應力分布情況,進而確定纏繞工藝中張力選擇與線型分布。通過環向纏繞與旋向纏繞交替進行實現多層次結構,選擇適當纖維堆疊面積和縱向纏繞角度與旋向纏繞線型,不僅滿足強度要求,同時使封頭處能夠合理鋪覆。為了實現穩定纏繞,纏繞角度要使纖維在芯模表面落紗穩定且滿足不打滑、不架空兩方面的要求。給纖維施加一定的纏繞張力,在浸膠槽浸潤樹脂后,通過纏繞設備纏繞到芯模內襯上,最后通過烘箱旋轉固化得到制品。

(4) 纏繞成型的張力控制技術

纏繞成型工藝中需要合理使用張力控制系統,以保障所設計的線型能夠正確鋪覆并控制纖維含量。通過合理控制纏繞張力,可以提高制品的密實度,從而發揮纖維高強高模特性,提高制品抗內壓能力,改善制品的耐疲勞特性。當選用張力較大時,可以提高纖維含量,但較大的張力會導致外層纖維擠壓內層纖維,降低膠含量,影響性能; 選用張力較小時,會導致氣瓶密實度降低,并產生氣泡和缺陷。選擇合適的張力是纏繞成型技術的要點之一,纏繞過程中還需要遵循張力遞減原則,隨著纏繞層數的增加不斷減小張力,避免外層纖維張力過大將內層纖維壓曲折,防止出現內緊外松現象,保證各層纖維能夠均勻受力。

(5) 高強韌、耐疲勞的高性能樹脂基體設計與制備技術

碳纖維儲氫氣瓶樹脂基體不僅需要滿足氣瓶對力學強度和韌性的要求,同時由于在長期充氣放氣的使用環境中,基體容易發生疲勞損傷,因此需要高強韌、耐疲勞樹脂體系以保障氣瓶的使用壽命。濕法纏繞成型所用的樹脂基體,除了要滿足相應性能外,還要求其在工作溫度下具有較低的初始粘度以及在該溫度下具有較長的適用期。環氧樹脂具有優異的力學性能、耐熱性能,固化工藝簡單多樣,具有很大的改性空間,并且其來源廣泛、價格合理,適用于濕法纏繞工藝體系。國內對環氧樹脂的研究已相當成熟,能夠生產適用于不同纖維界面并滿足相應適用條件的樹脂體系,通過 NOL 環測試判斷樹脂基體與纖維的界面粘接性、應力傳遞能力等。

在纏繞成型制備工藝中,常采用大張力提升纖維體積含量,保障氣瓶強度,但較大張力下,纏繞工藝中纖維與設備間的摩擦損傷增大,容易導致纖維產生起毛、斷絲現象,因此需對纖維損傷情況進行改進及穩定性研究。根據國產纖維和進口纖維的不同,應選擇合適的樹脂-纖維體系和相應的纏繞工藝。由此需要對纏繞專用樹脂體系進行研究,包括配方設計和固化行為研究以及樹脂基體力學性能、耐熱性能、工藝性能研究,以得到高性能氣瓶纏繞專用樹脂基體。此外,還要研究復合材料界面調控與優化技術,對比分析不同樹脂體系的浸潤性,設計并制備碳纖維的表面處理劑,實現碳纖維與樹脂基體的界面優化。

復合材料儲氫氣瓶制造的關鍵設備

碳纖維纏繞成型復合材料儲氫氣瓶的制備與測試需要相應的設備儀器,纏繞成型工藝中包括纏繞機以及配套的張力控制系統、浸膠槽等設備,同時為制備合適的樹脂基體,需要樹脂混合攪拌器,完成濕法纏繞工藝后,需要大型加熱固化爐進行最后固化,同時,通過 CAQ 在線質量檢測系統保障整個工藝過程的合理性與規范性。完成碳纖維纏繞成型復合材料儲氫氣瓶制備后,需要進行一系列的測試,包括氣密性測試、水壓試驗、壓力循環測試、聲發射檢測等。

纏繞機為復合材料儲氫氣瓶制備的最核心設備,與其配套的張力控制系統、浸膠槽、多維度吐絲頭、自轉芯軸組成的濕法纏繞體系,不僅控制了生產成本,更提高了生產效率和產品質量,在復合材料儲氫氣瓶生產上有廣闊的應用前景。目前,國際上纏繞機正向著高集成化、自動化、產量化的方向發展,美國 Tankinetic 公司和意大利 Sarplast 公司等掌握著大型纏繞機生產的關鍵技術。其中 Sarplast 公司的 FW-4000 型纏繞機能全方位、多維度纏繞,通過多束纖維同時運轉,大大提高了工作效率,已實現大管徑氣瓶或筒體的工業化生產。與纏繞成型設備相匹配的纏繞軟件近年來也迅速發展,通過軟件可以控制纏繞結構、工藝條件、纏繞線型,并且準確控制纖維上所施加的張力以及樹脂含量。國際上開發出的纏繞軟件主要有德國賽福特公司與 Skinner & Associates 集團的 ComposicaDTM、比利時 MATERIAL 公司的 CADWIND、英國 Crescent Consultants Ltd 的 CADFIL。哈爾濱工業大學研究開發的第 3 代纏繞軟件 windsoft 代表著國內纏繞成型軟件的最先進技術,CAD/CAM 纏繞軟件的開發,減少了重復繁瑣的人工計算,提供纏繞線型設計方案,在實際應用中效果良好。

復合材料儲氫氣瓶制造的標準規范

氫氣是一種易燃易爆氣體,在高壓儲氫氣瓶中儲氫壓力為35~70MPa,因此氣瓶的設計、生產和使用必須有相應的標準規范,以保障其安全性。世界上通用的纖維纏繞儲氫氣瓶標準有國際標準化組織的ISO 11439《車用天然氣高壓氣瓶》、歐盟的EN12245《可移動氣瓶全裹覆復合氣瓶》、美國的DOT-CFFC《鋁內膽全纏繞碳纖維增強氣瓶的基本要求》等,但這些標準僅適用于儲氫壓力為 40MPa以下的儲氫氣瓶,已經不能滿足目前高壓儲氫的研究。

新型高壓儲氫相關標準的研究與纏繞高壓儲氫氣瓶的研究同步進行,國際化標準組織、美國、歐盟、日本等已經制定相應的標準或者草案,如國際化標準組織的 ISO/TS 15869《車用氫氣及氫氣混合氣儲存氣瓶》、美國的SAE J2579《氫能汽車燃料系統》、歐盟的 CGH2R Draft Revision 10《氫動力汽車儲氫系統》、日本的JARI S 001《氫能汽車用高壓儲氫氣瓶技術標準》等。

我國相關的標準規范處于較為落后狀態,目前所擁有的標準僅適用于30MPa儲氫,因此新的標準亟待制定。在“國際質檢公益性行業科研專項”等項目的支持下,我國已完成能夠適用于35MPa 或70MPa的高壓儲氫氣瓶的相應標準規范報批稿:《車用壓縮氫氣鋁內膽碳纖維全纏繞氣瓶》。

國產碳纖維在復合材料儲氫氣瓶上的應用現狀

我國對碳纖維相關研究始于20世紀60年代,對碳纖維研究投入資金逐年增長,但由于科研力量分散、技術創新不足、缺乏深入研究,導致總體發展趨勢較慢,與國外先進企業存在較大差距。進入21世紀后,國內碳纖維企業迅速發展,近40家企業機構投入碳纖維生產技術研究,遍及15個省市,但只有河南永煤、吉林石化、中復神鷹等少數企業能夠生產出質量合格的碳纖維產品,但與國際先進水平仍有較大差距。主要體現在原絲自主創新不足、質量可控性低、生產設備與工藝需完善等方面。盡管國產碳纖維的單絲性能良好,但其絲束的均一性難以保證,實際應用時會出現毛絲多、斷絲嚴重、與樹脂浸潤性差、質量不穩定等問題。

近年來,T700/T800 級國產碳纖維研究與工程化取得了突飛猛進的發展,北京化工大學與航天材料及工藝研究所等單位已開展了T700/T800 級國產碳纖維在儲氫氣瓶和CNG氣瓶等產品上的實驗研究與應用考核,但國產碳纖維要廣泛應用于復合材料氣瓶行業,在纏繞工藝性及復合材料中強度轉化率等方面還需要進一步研究與改進。

復合材料儲氫氣瓶研制與應用展望

氫能作為一種環保高效的新型能源,有著廣闊的應用前景,但氫氣儲運技術落后,嚴重限制著氫能的大規模使用。碳纖維纏繞成型的儲氫氣瓶能夠滿足質量輕、強度大的高壓氫氣儲存與運輸要求,在氫能發展道路上有著舉足輕重的意義。

國產儲氫氣瓶研究的重點在于生產能滿足纏繞工藝的高性能碳纖維,選擇與纖維相匹配的樹脂基體,解決樹脂/纖維界面問題,實現纖維的良好浸潤;

同時需要實現纏繞成型設備的國產化,進一步研究纏繞成型工藝,保障氣瓶生產的工藝穩定性;

通過制定相應的高壓儲氫氣瓶研究標準,促進氣瓶行業的規范化、規模化發展,確保氣瓶使用的安全性;

借鑒和學習國外的先進技術,為國產復合材料儲氫氣瓶提供技術支持,在Ⅲ型和Ⅳ型氣瓶的研究上進一步探索,實現中國自主創新的國產碳纖維儲氫氣瓶生產工業化。

【返回 】